在科技蓬勃发展的当下,机械臂与车体的集成设计宛如一座桥梁,横跨多个前沿技术领域,搭建起智能化、自动化运作的全新架构,正深刻重塑着工业、物流乃至日常生活的面貌。

机械臂结构恰似人体上肢,关节布局与运动特性依循任务特性 “量体裁衣”。工业焊接场景,需多关节灵活协作,确保焊枪在复杂工件缝隙间精准走位,六轴乃至七轴机械臂应运而生,各关节如精密钟表齿轮,协同奏响焊接 “韵律”。关节内部构造上,电机似 “肌肉” 提供原始动力,经减速器巧妙降速增扭,好比力的 “放大器”,赋予机械臂刚劲 “腕力”,高精度传感器则像神经末梢,实时回传位置、扭矩等信息,把控动作分毫偏差。臂杆作为 “骨骼”,铝合金以质轻且强度可观成为热门选材,遇高负载、高精度需求,钛合金、碳纤维凭优越比强度 “披挂上阵”,以航空航天级工艺锻造,抵御形变,守护作业精度 “生命线”。

传动环节是机械臂 “力与动” 的传导纽带。齿轮传动以传统可靠之姿,借不同齿比搭配,在小型桌面机械臂里 “大显身手”,紧凑结构下实现简洁高效动力传递;谐波传动宛如机械 “魔法盒”,柔轮与刚轮精妙配合,凭借高传动比、低回差优势,在高精度装配机械臂中独占鳌头,让细微动作精准复现;链传动则以强适应性,于长行程、大跨度机械臂伸展动作里,稳保动力 “不掉链”,链节咬合间,力量奔腾至臂端末梢,驱动任务开展。

控制系统是机械臂 “思考与行动” 的核心引擎。微控制器如小巧 “指挥官”,以高集成度芯片搭载定制算法,在简易搬运机械臂中精打细算控制成本,实现基础动作指令高效解析执行;PLC 则似工业 “大管家”,依托强大逻辑编程能力、丰富接口与高稳定性,坐镇大型自动化生产线机械臂集群,统筹多臂协同、复杂工序切换,实时比对传感器反馈,依偏差动态校准电机运转,让机械臂作业 “步步为营”。

车体底盘是承载机械臂纵横驰骋的 “移动城堡”。车架仿若脊梁,经高强度钢材焊接、一体铸造成型,抗扭抗弯,为全车部件 “稳坐泰山” 奠基;悬挂系统似 “避震护盾”,独立悬架、空气悬架依路况切换 “姿态”,过崎岖如履平地,保障机械臂作业 “平台” 水平稳定,减少震动干扰;驱动系统集成处,电机依动力特性 “各司其职”,直流电机起步扭矩足,常用于短途室内物流车;交流电机功率强劲、调速范围广,在户外重型作业车 “挑大梁”,搭配变速器,灵活调配车速与扭矩,驱动车轮滚滚向前。

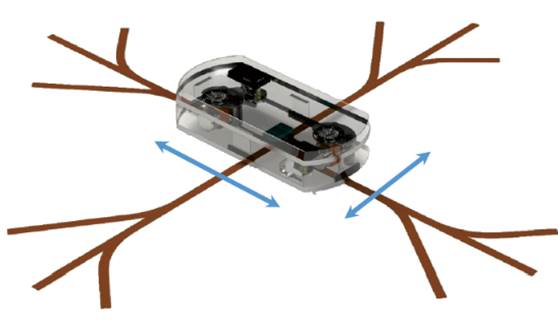

传感器宛如车体 “感官器官”,编织信息 “感知网”。速度传感器如精准 “测速仪”,磁电、霍尔效应原理加持,紧盯车轮转速,为车速调控、里程计数提供 “一手数据”;位置传感器借 GPS、北斗导航卫星信号,锁定车体 “经纬坐标”,于广袤厂区、仓储实现厘米级定位导航;红外传感器则像敏锐 “夜猫眼”,在昏暗仓库、夜间户外作业场景,探测周边障碍物轮廓、距离,为避障、路径规划预警护航,保障车体穿梭无忧。

接口是机械臂与车体 “握手言欢” 的关键。电气接口以防水、防松接插件为 “媒介”,稳传电力与控制信号,保障能源 “输血” 不断、指令传达无误;机械接口经精密加工、螺栓紧固、定位销校准,从法兰盘到定制卡槽,让二者 “骨肉相连”,抗冲击、耐磨损;数据接口似高速 “信息通道”,以太网线、无线蓝牙模块等,实时交互机械臂状态、车体运行参数,为协同作业 “同频共振” 筑牢根基。

运动协调算法是二者协同 “指挥棒”。基于模型预测控制,预演机械臂动作与车体轨迹,依环境动态调整,工业码垛时,车体精准停靠,机械臂 “挥臂抓取” 一气呵成;传感器数据融合如 “智慧拼图”,视觉、激光雷达、惯导数据整合,构建三维场景,识别目标,车体趋近、机械臂作业有序配合,在物流分拣中 “眼疾手快”,高效处理海量包裹。

电源管理系统把控能量 “命脉”。电池管理系统(BMS)精细监控电池电量、温度、电压,防过充过放,于锂电池组 “精打细算”,延长寿命、稳供电能;能量回收技术似 “能量捕手”,制动、降速瞬间,将车体惯性能量逆转变为电能回充,节能增效;智能节能策略依任务闲忙,动态调控机械臂、车体功率,待机休眠、低功耗运行,降本提效。

软件集成赋予系统 “灵魂”。控制程序代码经模块化编写、反复调试优化,嵌入运动学、动力学算法库,从底层驱动到顶层逻辑,让机械臂与车体 “心领神会”;用户界面设计以可视化编程、触屏交互,为操作人员呈上 “傻瓜式” 操作面板,实时展示设备状态、作业进度,故障预警弹窗辅助运维,降低上手门槛,提升人机交互 “友好度”。

运动控制算法优化如求解 “精密谜题”,需融合多学科理论,迭代机器学习模型,驯服复杂工况下机械臂与车体 “协作惯性”,削减动作抖动、延迟;传感器数据融合要破 “信息孤岛”,攻克数据校准、特征匹配难关,于强光、沙尘等干扰中 “火眼金睛” 识别目标;能源管理优化借新材料、新架构探索,如固态电池研发、轻量化车身与高效动力匹配,突破续航、功率局限,为长时间、高强度作业 “续航赋能”。

成本把控贯穿设计全程,从选材、部件选型到量产工艺革新,以规模效应、国产化替代 “精打细算”,降本不降质;可靠性提升借冗余设计、强化测试,机械臂关节备份、车体双电源,经千锤百炼 “抗压测试”,保设备 “全年无休” 稳定运行;安全防护织密 “防护网”,机械臂防碰撞光幕、车体紧急制动与远程监控联动,在人机共融场景 “保驾护航”,严守安全底线。

如今,机械臂与车体集成设计已在工业 4.0 产线、智能仓储物流、智慧家庭服务多点 “开花”。展望未来,随 5G 远程操控、边缘计算赋能,将突破时空限制,步入远程深海作业、星际探索新领域,持续书写科技变革传奇,深度嵌入人类生活、工作肌理,勾勒智能高效新图景。