在工业用途中,有时候会遇到一些特定场景,需要借助带机械臂的移动机器人来辅助人工进行一些作业,减轻工人的劳动强度,提高作业的精度和效率,这种移动机器人要求操作方便,使用简单,一般的技术工人都能使用进行半自动操作。

据此研究设计一款适用于此种工业用途的用于进行抓取操作的双舵轮AGV车臂机器人,该移动机器人设计是集成式的,主体分为双舵轮AGV小车底盘模块和操作机械臂,操作机械臂自带电控箱。

双舵轮AGV小车是指AGV小车配置2台电驱动舵轮,配置2只辅助轮从动轮(4轮结构)或4只辅助轮(6轮结构)。锂电池内置于AGV小车车体内,使用锂电池作为动力驱动可以驱动多角度转动的舵轮,广泛应用于搬运行业。

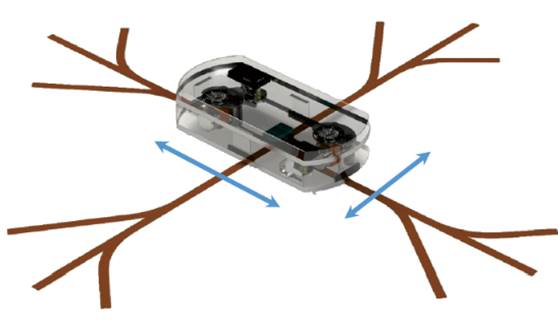

双舵轮AGV小车具备全向移动能力,可实现前进、后退、左右拐弯、原地旋转、侧向便宜和弧线拐弯等全向行走能力,灵活性非常高,非常适合在室内空间有受限要求的场景使用。电驱舵轮具有集成化程度高、高效能驱动、维护便利、寿命长等优点,适合高灵活性和精确控制的应用场景,其移动轨迹示意图如图1所示。

图1 双舵轮AGV小车移动轨迹图

操作方式为人工使用有线遥控器或无线遥控器就可以把移动机器人开到指定的位置,然后根据实际操作需要,通过移动机器人上设置的机器视觉模块(Machine Vision)或者是导向对中定位系统,进行目标位置和械手位置的解析,单片机根据这些反馈的数据信息,给机器人提供操作物体的信息,进行组件推进及姿态的调整。机器人舵轮进行移动行走或是机械手可以根据指定运动,完成特定的动作,整个移动机器人体积小,重量轻。

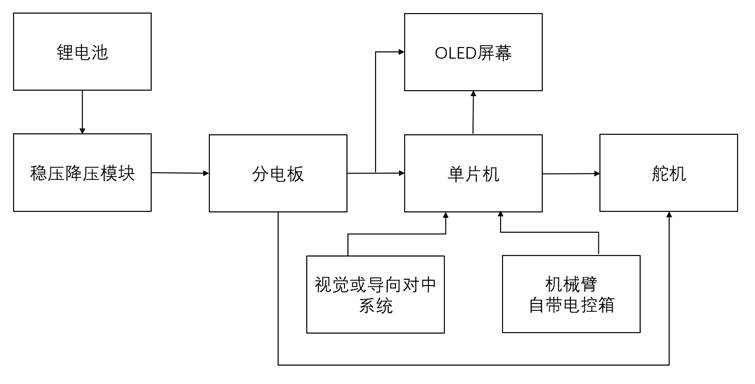

移动机器人的控制系统实现的基本构架:

整个系统主要由机械臂自带电控箱以及移动小车控制系统:锂电池,单片机,OLED屏幕,降压稳压模块,分电电路板组成。其控制系统框图如图2所示。

图2 控制系统框图

控制系统的供电全部来自锂电池。电压引入降压稳压模块生成稳定的直流电并通过分电板提供给单片机,OLED屏幕。配置了分电板,将单片机的引脚引到电路板的输入端口,电路板的输出端口采用端子并于传感器连接,使得系统的稳定性提升。单片机作为系统的核心控制器,是系统信号流动的核心,导向对中系统传输的位置信息,向舵机传递机械臂解算后的位置信息,向电机传递速度信息。控制系统设计能够满足械手的位姿控制、组件推进及姿态的调整、运动机构的控制。

本AGV移动小车采用7.2V锂电池组作为其动力源,锂电池组是由多个电池单元串联而成,以达到所需的电压水平,见如3所示。

图3 锂电池组

在低压直流控制电路中,我们通常面临两种稳压方式的选择:开关稳压与串联稳压。开关稳压芯片以其高效率著称,但伴随而来的是较大的电源噪声,这使得它更适合于耗电量大且对噪声不太敏感的电路环境。相比之下,传统的LM7805芯片在电池电压下降时,其输出电压的稳定性会受到影响,可能导致单片机出现自复位的问题。此外,考虑到AGV的驱动电机在启动和加速瞬间会消耗大量电流,这可能会使电池的输出电压出现显著的压降。

根据上述比较分析,本设计的电源模块选择MAX1771和MAX1626作为主控芯片。这两款芯片均具备宽广的电压输入范围,能够有效应对电池损耗所导致的输出电压波动,从而确保稳压电路的稳定输出。具体设计中,我们利用MAX1771构建一个12V的升压电路,以满足视频采集电路对+12V控制电压的需求;同时,采用MAX1626构建一个5V的降压电路,为单片机主控制电路、舵机驱动以及速度检测等模块提供稳定的+5V控制电压。通过合理设计主控芯片和电路结构,有效解决了电池电压波动、电源噪声以及大电流消耗等关键问题,确保整个系统的稳定可靠运行。电源模块图片如图4和图5所示。

图4 升压稳压模块 图5 降压稳压模块

本研究设计的控制系统其整体硬件电路紧凑,采用模块化设计,实现功能的清晰划分和灵活拓展,同时不同模块之间通过屏蔽线实现信号的高效稳定传输,确保系统通信的可靠性和提高抗干扰能力。

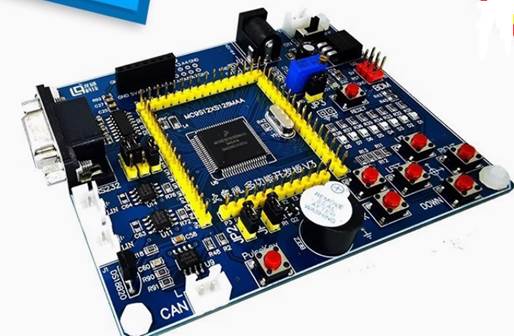

采用单片机 MC9S12XS128MAA,其为16 位单片机,由 16 位中央处理单元(CPU12X)、128KB 程序Flash(P-lash)、8KB RAM、8KB 数据 Flash(D-lash)组成片内存储器。主要功能模块包括:内部存储器,内部 PLL 锁相环模块,2 个异步串口通讯SCI,1 个串行外设接口 SPI,MSCAN 模块,1 个8 通道输入/输出比较定时器模块 TIM,周期中断定时器模块 PIT,16 通道 A/D 转換模块 ADC,16 通道 A/D 转換模块 ADC,1 个8 通道脉冲宽度调制模块 PWM,输入/输出数字 I/O 口,单片机见图6所示。

图6 单片机 MC9S12XS128MAA

该单片机具有速度快、功能强、成本低、功耗低等特点。其特性参数如下:

1)总线速度高达40 MHz;

2)128 KB程序Flash和8 KB DataFlash,用于实现程序和数据存储,均带有错误校正码(ECC);

3)可配置8位、10位或12位ADC,3μs的转换时间;

4)内嵌MSCAN模块用于CAN节点应用,内嵌支持LIN协议的增强型SCI模块及SPI模块;

5)4通道16位计数器;

6) 出色的低功耗特性,带有中断唤醒功能的I/O,实现唤醒休眠系统的功

能;

7)8通道PWM,易于实现电机控制。

单片机工作流程:首先,导向对中系统通过传感器实时检测AGV小车与预设路径或目标位置的偏差,并将这些信息以电信号的形式传递给单片机。单片机对这些信号进行处理,计算出小车当前的位置和姿态,为后续的导航和控制提供基础数据。

其次,单片机根据机械臂的解算结果,向舵机传递位置信息。机械臂的解算过程通常涉及对目标位置的精确计算和对机械臂各关节运动轨迹的规划。单片机根据这些解算结果,生成控制舵机转动的指令,使机械臂能够准确地到达目标位置或完成特定的动作。

同时,单片机还负责向电机传递速度信息。在AGV小车的运行过程中,单片机根据当前的导航任务、路径规划和实时位置信息,计算出小车应有的行驶速度,并通过控制电机来实现这一速度。通过单片机的控制能够精确地控制电机的转速和转向,以确保小车能够平稳、快速地沿着预设路径行驶。

OLED屏幕,是有机发光二极管屏,是性能优异的新型显示屏,具有功耗低、相应速度快、宽视角、轻薄柔韧等特点,是电子设计中非常常见的显示屏模块,供电为3~5.5V,通信协议12C/SPI,分辨率128*64,OLED屏幕如图7所示。

图7 OLED屏幕

采用这种人机联合半自动操作的方式,具有相当好的灵活性和人机友好性,如有合适的应用场景,可制作一台样机进行功能测试,以验证其性能水平。